プルスタットボルトの種類と間違ったものを使うとどうなるか

今回は工具に付けるプルスタットボルトを間違えていることを見かけるのでそれについての説明です

プルスタットボルトとは工具ホルダの頭につけるものです

そのプルスタットボルトを、コレットによってマシニングが掴んでいます

また工具に付けるプルスタットボルトはそれぞれのマシニングによって種類が決まっています

(図は分かりやすく簡略化したものです、コレット形状など正確なものはメーカーなどの組図などを確認ください)

一般的に使われているプルスタットボルトは3種類ありますが(最近は更に特殊なタイプも多く見かけますが…)

パッと見て見分けがつきにくく間違ったものをつけていることがたまにあります

間違えてつけるとどのような問題が起こる可能性があるか以下に簡単な図と共に説明いたします

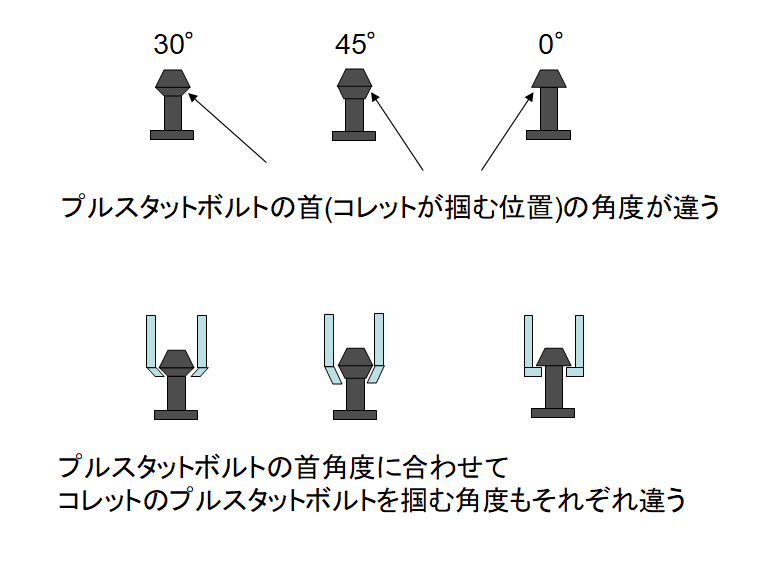

一般的なプルスタットボルト3種類は、首の角度がそれぞれ違います

0度、30度、45度です

またそれぞれのプルスタットボルトに合わせて、コレットも専用になっています

(ということでマシニングセンタ個々に決まったプルスタットボルトがあるということになるます)

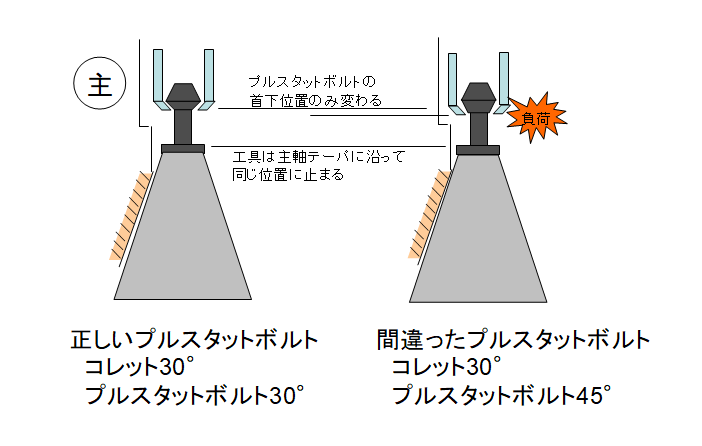

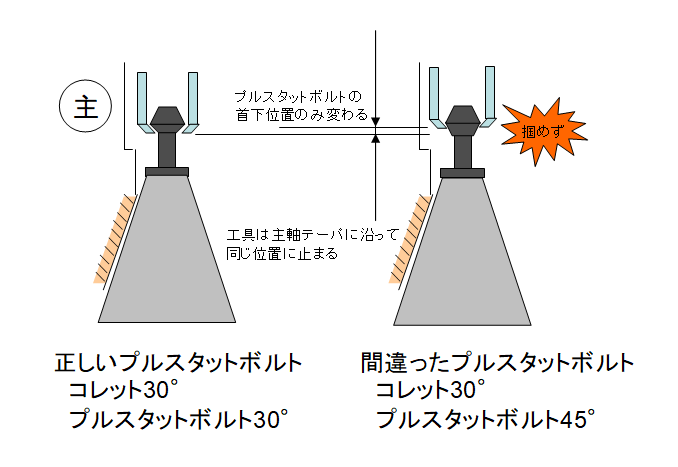

ここで一例として、良く間違いやすい例(今回は30度プルスタットボルト用のマシニングセンタ)

本来正しいプルスタットボルト(30度)に対して、間違ったプルスタットボルト(45度)をつけるとどうなるのか

コレットは30度用になっています、またどのプルスタットボルトをつけても工具は主軸テーパの決まった位置に止まります

そうすると図のように正しいプルスタットボルトと間違ったプルスタットボルトで首下の位置が変わってしまいます

すると可能性として

上図のようにコレットが掴める位置を無理やり掴もうして

コレットに負荷がかかり、破損してしまう

コレットの掴む位置が変わる為に、工具の保持力(クランプ力)が変わってしまい

コレットやプルスタットボルトの耐えられない力でクランプしてしまったり

想定以下のクランプ力になってしまい重切削ができない

(コレットの掴む位置が0.3mm程度変わるとクランプ力は大きく変化する場合があります)

上図のようにコレットが無理できず、プルスタットボルトをしっかり掴むことができず

工具が抜け落ちてしまう

このようなことが発生します

工具交換の時ならまだいいかもしれませんが、実際に加工をしていてより負荷がかかった際にコレット破損や工具抜け落ちが発生しやすいです

それにより工具をつかめなくなったり、加工不良であったり、工具抜け落ちによる主軸テーパの傷つけなどが起こり

マシニングセンタで加工ができなくなってしまいます。

今回は30度用コレットに45度のプルスタットボルトを使い、負荷がかかりすぎてしまう例ですが

逆に45度用コレットに30度のプルスタットボルトを使い、コレットがプルスタットボルトを保持する距離がなく、

クランプ力が下がってしまう(なくなる)ケースもあります

また最近ではプルスタットボルトを強化しているのか、この3種類とは全く長さや径の違うプルスタットボルトを見かけます

繰り返しになりますが個々のマシニングセンタによって使用すべきプルスタットボルトが決まっています

(マシニングセンタ新品導入時に指定して統一している場合は良いですが、

中古機械購入された場合など個々別タイプのプルスタットボルトを使用しなければならないかもしれません)

安全にマシニングセンタを使うためにもそれぞれのマシニングセンタの仕様書などを確認してみてください